聪明屋

现代化仓储将改变工作和生活现代物流业是怎么样的?尤其是在仓储管理领域,革新仅仅是体现在自动化、信息化和无人化上吗?

在一个普通的亚马逊仓库里,一个工人在一个班次里大约会行走10-25公里。让我们走进亚马逊在德国汉堡面积达6.4万平方米的现代物流中心,近距离感受一下现代化库房的魅力。

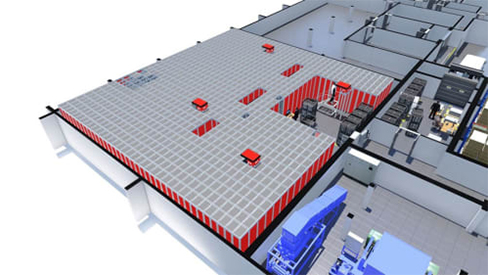

2017年,亚马逊在德国汉堡启用了一个面积达6.4万平米的自动化物流中心,大规模采用无轨搬运机人,与雇员们一道合作完成货物的交递和存储工作,极大地节省了时间、空间和成本。

库房的无人区在一道巨大的黑色铁网墙后面,人们可以看见几百个看起来像超大号吸尘器的橙色家伙,学名叫做AGV(自动导航搬运车,也就是“无轨搬运机器人”),循着地面上画的直线,驮着整个高高的黄色移动货架,在库房内来回穿梭,相互擦肩而过,准确地前进、转弯、掉头,像是一群翩翩舞者。

每个移动货架最大重量达340公斤,装载着每个零售商的货物,在仓库内按指定的位置排列存储。机器人从货架下面钻进去,抬起货架,送至交接区,排队等待来到装卸台,由人工来完成货物的存取工作,待工人完成一个货架的取下和装填之后,机器人再逐一将货架运回库内放好。一切都是那么忙碌,但一切都是那么井然有序。

在铁网墙另一侧的交接区,一边是装填工人将货物装入移动货架,另一边是分货工人将移动货架上的货物放入传送带上排列的塑料箱里。传送带的另一端, 出货工人把商品装入纸箱,准备发送到终端客户。可以想象,相对传统的仓库,这一道程序下来,一个员工能省下多少步数和时间。以往要花几小时的出货工序,现在几分钟就完成。

到目前为止,亚马逊全球员工达50万人,这还不包括承包商和季节性临时工,另外还装备了多达10万个这样的AGV。自动化库房还能大大提高库容,前所未有的存储密度提升了库存量。对于终端客户来说,可选择的商品更多了,到手的时间更短了。

亚马逊采用了基于“随机存储逻辑”原理上的库存管理系统。库存的产品和客户订单分离。因为物件是随机发放的,系统根据广义数学分布原则,在尽可能短的时间内处理好客户的订单。这个策略是和亚马逊传统仓库是一样的,使用机器人和移动货架来缩短流转周期。工人扫描每个物件,放入货架,再扫描这个货架,在系统里完成匹配,不管这个货架去了哪里,电脑永远知道。混沌随机存储就像是有组织的混乱,但由于独立条码的使用,每个订单都蕴藏在这有序混沌之中。这就形成了一个有机的货架系统,货物没有长期固定存储区域,与它们各自的特征和属性无关联。这个逻辑下的存储效率提高了30-50%。

这些在巨大仓库里劳作的搬运机器人,就像一队行进的兵蚁,根据不同的指令,改变自己的任务方向。但人类的工作和技能,人类的机敏性、适应能力和常识性,机器人是不能完全替代。人类设计、制造、使用和维护着机器人,更重要的是,与机器人进行信息交互,来完成工作。

“无轨搬运机器人+移动货架”的搭配,适用于大批量小额订单货物存储,可快速定义货架位置,快速入库和快速提取。移动货架的大小和机器人数量的配比可根据一个库房面积、日常出入量和机器人的额定运载能力来计算制定,以达到库容和灵活性高度优化,因此成为日用商品物流业比较青睐的方式,在国内,一些大型的电商企业和消费品生产企业都选择了这个方案。

对于央行和商业银行存放现金的库房,如要发展自动化,在考虑改造层高相对较低、单位批次量不大、出入库比较频繁的库房之时,这个方案无疑是一个最好的选择。

但央行金库的自动化对安全性和准确性的要求达到了顶点,容错率绝对为零,这就是一般商品库房自动化所不能达到的标准,只有专业的金库供应商才能准确抓住金融物流业的特征,提供独一无二的解决方案。而其中最关键的,就是专门为这一特殊市场打造的金库专用操控软件系统。

2016年9月,卢旺达国家银行开始公开征集全自动库房管理系统的设计、制造和安装的一揽子方案,旨在采用现代技术改进当前现金中心的空间利用率、工作流程和安全性。捷德货币技术公司为此开发了一套全面的方案,参与了此次竞标,并最终中标。合同在2017年签署。

这是捷德货币技术中东和非洲分部的一个战略性标志点,将为卢旺达央行建立第一个全自动库房,并首次采用捷德的Compas VMS库房管理软件系统运营该库房,将为客户带来增值效应,助力央行的现金管理工作。

卢旺达央行现金中心已经装备了BPS M7型清分机、NP20型封包系统和BDS脱机销毁设备,再加上新的库房系统,将基本形成个完整的捷德解决方案链,极大地有助于央行对现金工作的有效管理。

这个解决方案对现有的库房进行现代化改造,以最小程度的基建改造将库容扩到最大;重新设计央行内部物流流程;重新规划总库和其他五个分库之间的调拨流程,以充分提高库存现金的安全性,使得央行的自动化投资在最短时间内获得回报。项目建成后,卢旺达350平方米的自动化库房能够存储1.6亿张纸钞。

捷德的Compass VMS库房管理软件系统是整个项目有效运行的核心,它根据用户的实际情况进行量身打造,可以使库房管理工作事半功倍。